关注掌链公众号

洞悉物流供应链

近些年随着新版GB7258、GB1589等相关标准法规的实施以及治超力度的不断加大,半挂车行业洗牌力度正逐渐加大,特别是市场占比较大的仓柵、栏板半挂车强制标配空悬和盘刹后,引发半挂车行业新一轮的变革。作为挂车关键部件,车轴不仅在挂车动力传输的过程中发挥着纽带的作用,而且对整车的行驶的动力性和稳定性也有着至关重要的地位。

目前国内车轴行业鱼龙混杂,行业知名的车轴品牌大多集中在广东,占据半挂车市场半壁江山的北方市场鲜有车轴知名品牌。

最近,位于河南林州的河南凤宝重工科技有限公司(以下简称凤宝重科)正式建成投产,近日记者有幸参观了其工厂,被其规模和自动化水平所震撼。

毫不夸张地说,无论是规模还是装备水平,凤宝重科创下业内几项新的记录值得关注。

最完整产业链:铁矿石冶炼到钢材一体式加工

凤宝重科的母公司凤宝集团,不仅是安阳市最大的民营企业,而且是全国民营500强企业。

凤宝集团下辖凤宝特钢、凤宝管业、重工科技、高能材料、大通物流等十余个专业化子公司。其中,凤宝特钢无缝钢管做到了全国民营企业第一,跻身中国百万吨无缝钢管企业行列。

目前国内大多车桥属于装配式生产,轮端、桥壳、轴管等部件采购后,在工厂进行装配和喷漆。

结合集团规模优势,凤宝重科是目前车轴行业产业链最完整的企业。从铁矿石冶炼到钢材一体式加工,从智能化生产到智能化装配,凤宝重科都可以自己完成。

换句话说,从铁矿石到中间的铸造到最后关键部件轮毂、制动鼓、刹车盘,凤宝都可以从源头实现对材料品质的把控,这在车轴行业是独一无二的。

国内单次投资最大自动化程度最高

除了产业链,凤宝重科还创下了国内车轴行业一次性投资规模最高的记录。

凤宝重科车桥项目总投资30亿人民币,形成了年产20万套载重型车驱动桥总成(5万支总成、15万套桥壳及零部件)和30万支半挂车桥总成、5万套悬挂系统、100万套轮毂、100万套制动鼓及配套毛坯和零部件的生产能力。

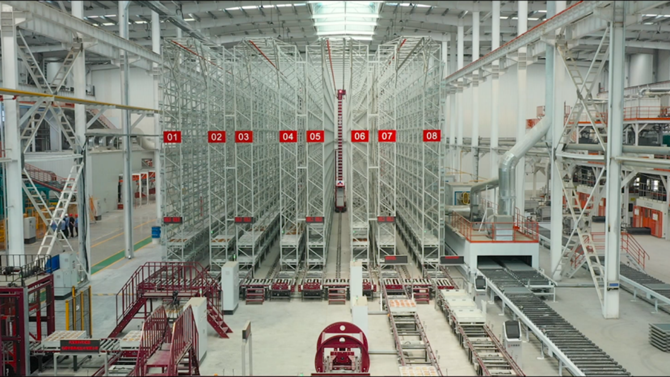

结合车轴智能化和自动化方向,凤宝重科率先实现“工业4.0”的智能化车轴工厂,他们的整个生产和装配车间非常有看头。

新投产的凤宝重科拥有6条世界先进水平、自主知识产权的无缝钢管整体挤压成型车轴轴(壳)体全自动智能生产线。引进了国内首条2套180箱/h世界最负盛名的德国kw全自动双主机静压造型设备,为国内当前造型效率最高的铸造生产线。

造型、制芯、浇铸、输送、抛丸、打磨、涂装率先全部实现自动化、智能化。比较有意思的是智能扭矩扳手,自动灌油脂,自动分配合格铭牌等不起眼的生产细节,给我留下了很深刻的印象。

打造更可靠的车轴产品

为了保证每一根车桥的品质和生产一致性,凤宝重科拥有业内首屈一指的模具和检测中心。

记者在这里看到了意大利马波斯量仪在线检测设备,涵盖进口直读光谱仪、力学性能等15个生产全流程的完善检测体系。

据凤宝重科相关技术人员透露,凤宝重科每一根车轴装配参数和零部件全程可追溯,100%在线检测。

在产品方面,为了有效解决车轴轴头断裂、刹车失灵、吃胎等问题,凤宝重科联合欧美技术团队,形成了自调心制动器、带有楔式制动器的鼓式刹车挂车/半挂车车轴等多项专利技术。